DH-5860 Паяльная станция BGA

1.Модель: DH-58602.Управление сенсорным экраном: Да3.3 независимые зоны нагрева: Да4.Микрорегулировка воздушного потока: для верхней головки

Описание

DH-5860 Паяльная станция BGA

1. Применение паяльной станции DH-5860 BGA

Материнская плата компьютера, смартфона, ноутбука, логической платы MacBook, цифровой камеры, кондиционера, телевизора и

другое электронное оборудование из медицинской промышленности, индустрии связи, автомобильной промышленности и т. д.

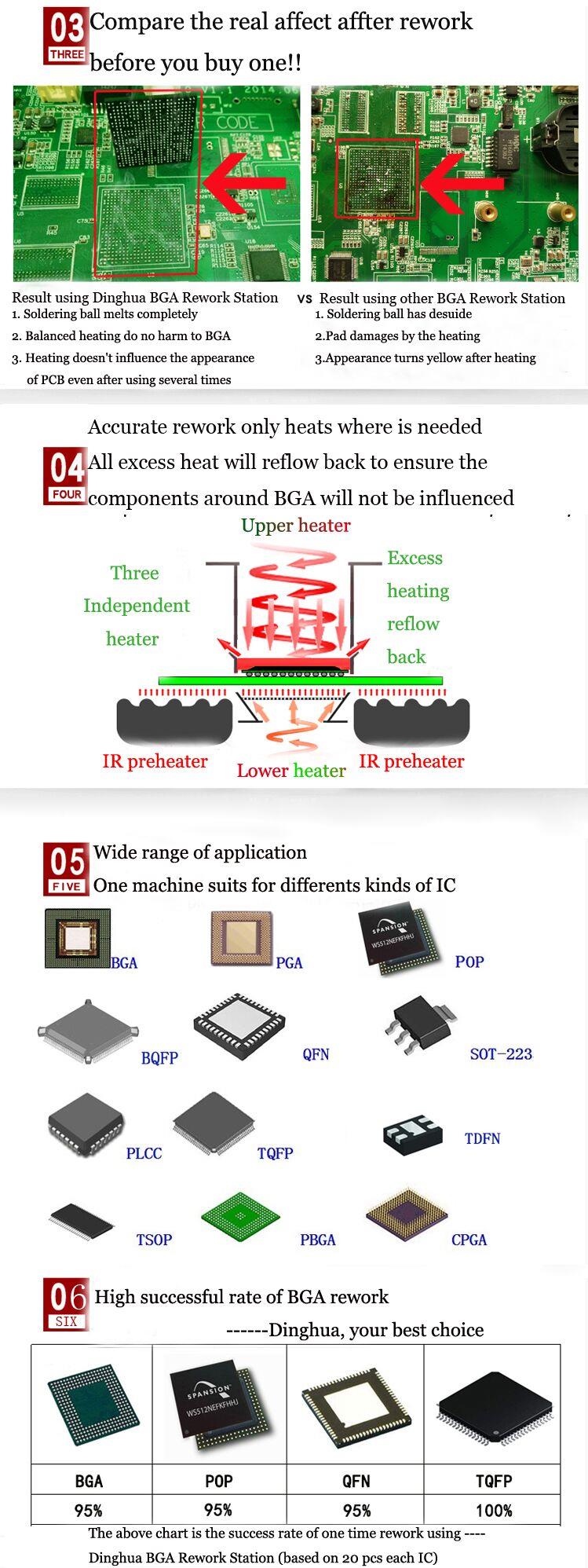

Подходит для различных чипов: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA,

Светодиодный чип.

2. Характеристики паяльной станции DH-5860 BGA

• Высокая вероятность восстановления сколов.

(1) Точный контроль температуры.

(2) Целевой чип можно припаять или отпаять, при этом никакие другие компоненты на печатной плате не будут повреждены. Отсутствие ложной сварки

или фальшивая сварка.

(3) Три независимые зоны нагрева постепенно повышают температуру.

(4) отсутствие повреждений чипа и печатной платы.

• Простое управление

Гуманизированный дизайн делает машину простой в эксплуатации. Обычно рабочий может научиться пользоваться им за 10 минут. Нет

требуется специальный профессиональный опыт или навыки, что экономит время и энергию для вашей компании.

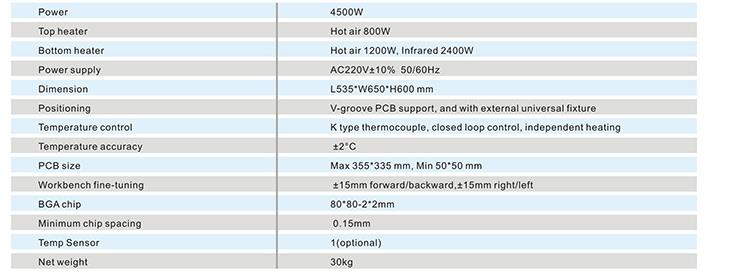

3. Технические характеристики паяльной станции DH-5860 BGA

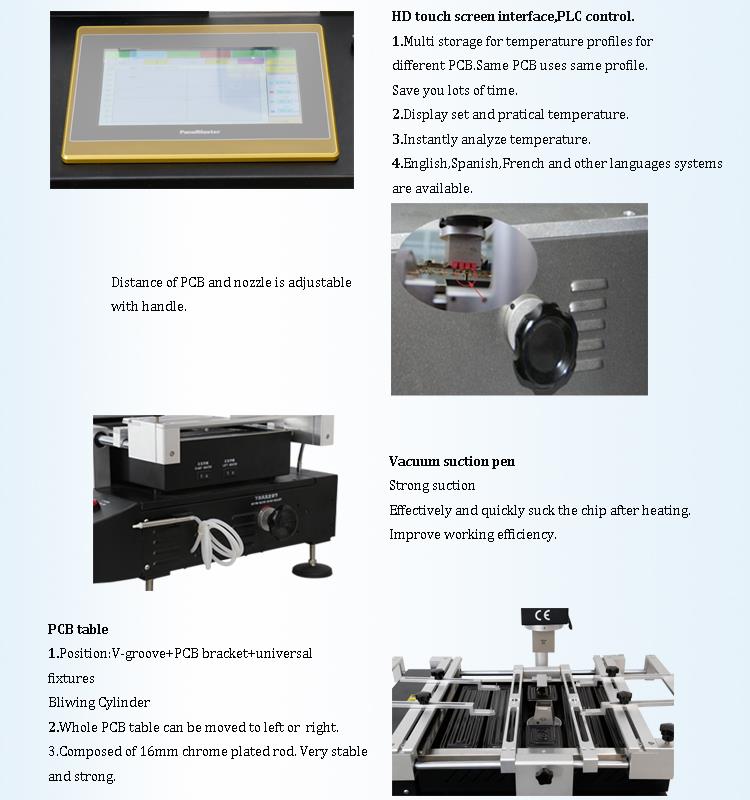

4. Детали паяльной станции DH-5860 BGA

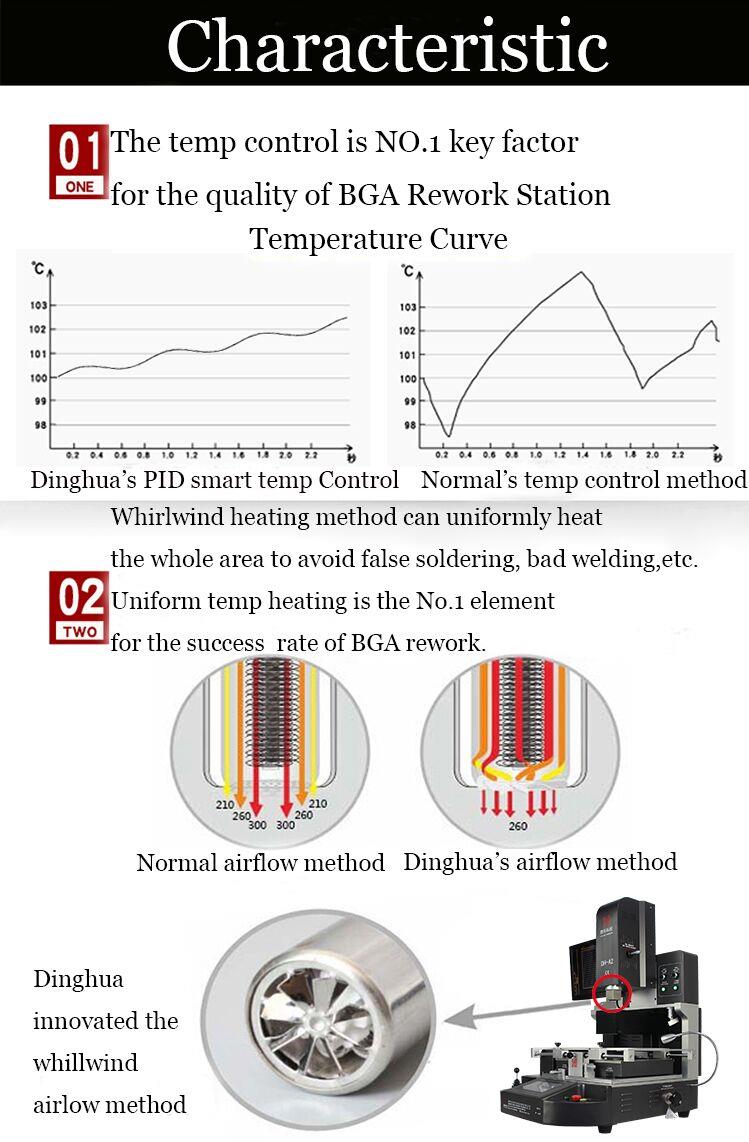

5.Почему стоит выбрать нашу паяльную станцию DH-5860 BGA?

6.Сертификат ремонтной станции DH-5860 BGA

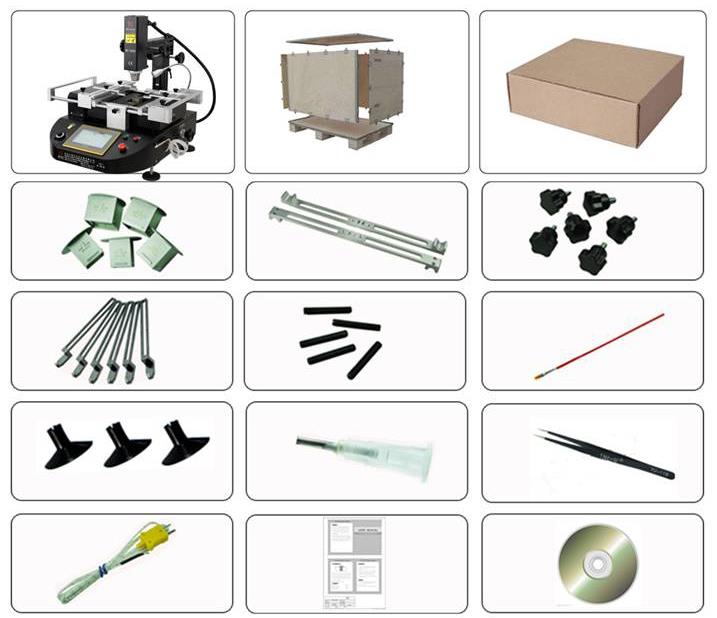

7. Упаковка и отгрузка паяльной станции DH-5860 BGA

8. Связанные знания о паяльной станции DH-5860 BGA.

Предварительный нагрев – залог успешной доработки

Это правда, что длительная обработка печатных плат при высоких температурах (315-426 градусов C) создает множество потенциальных проблем. Термическое повреждение, например

коробление подушечки и свинца, отслоение подложки, появление белых пятен или пузырей, обесцвечивание. Коробление и выгорание пластины обычно вызывают у инспектора

обратить внимание. Однако именно то, что "плата не выгорает", не означает, что "плата не повреждена". Невидимый"

повреждение печатной платы от высоких температур еще более серьезно, чем проблемы, перечисленные выше. На протяжении десятилетий многочисленные испытания неоднократно

продемонстрировали, что печатные платы и их компоненты могут быть «пройдены» после доработки и испытаний с более высокой скоростью распада, чем у обычных печатных плат.

«невидимая» проблема такого внутреннего коробления подложки и затухания элементов ее схемы возникает из-за разных коэффициентов расширения

из разных материалов. Очевидно, что эти проблемы не проявляются сами по себе, даже не обнаруживаются в начале тестирования схемы, а все еще скрываются в печатной плате.

сборка.

Хотя после «ремонта» выглядит неплохо, это как бы поговорка: «Операция прошла успешно, но больной, к сожалению, умирает». Причина огромного

Термическое напряжение заключается в том, что когда сборка печатной платы при нормальной температуре (21 градус) внезапно контактирует с паяльником с источником тепла около 370 градусов по Цельсию,

паяльник или головка горячего воздуха для локального нагрева, разница температур печатной платы и ее компонентов составляет около 349 градусов C. Измените, произведите

феномен «попкорна».

Феномен «попкорна» относится к явлению, при котором влага, присутствующая в интегральной схеме или SMD внутри устройства, быстро нагревается во время работы.

процесс ремонта, вызывающий набухание влаги и микроразрывы или трещины. Поэтому полупроводниковая промышленность и производство печатных плат требуют

производственный персонал, чтобы свести к минимуму время прогрева и быстро поднять температуру оплавления перед оплавлением. Фактически, процесс оплавления компонентов печатной платы уже

включает фазу предварительного нагрева перед оплавлением. Независимо от того, используется ли на заводе по сборке печатных плат пайка волной припоя, инфракрасная пайка в паровой фазе или конвекционная пайка оплавлением,

каждый метод обычно предварительно нагревается или подвергается термообработке, а температура обычно составляет 140-160 градусов. Многие проблемы переделки могут быть решены с помощью простого краткосрочного

предварительный нагрев печатной платы перед пайкой оплавлением. Это был успех в процессе оплавления в течение нескольких лет. Таким образом, преимущества предварительного нагрева сборки печатной платы перед

для оплавления многообразны.

Поскольку предварительный нагрев пластины снижает температуру оплавления, пайка волной припоя, ИК/парофазная сварка и конвекционная пайка оплавлением могут выполняться при

около 260 градусов.

Преимущества предварительного нагрева многогранны и всеобъемлющи.

Во-первых, предварительный нагрев или «изоляционные» компоненты перед инициированием оплавления помогает активировать флюс, удаляя оксиды и поверхностные пленки с поверхности металла, подлежащего обработке.

сварные, а также летучие от самого флюса. Соответственно, такая очистка активированного флюса непосредственно перед оплавлением усиливает эффект смачивания. Предварительный нагрев нагревает

всю сборку до температуры ниже точки плавления припоя и оплавлением. Это значительно снижает риск теплового удара подложки и ее компонентов.

В противном случае быстрый нагрев приведет к увеличению температурного градиента внутри сборки и вызовет тепловой удар. Большие температурные градиенты, создаваемые внутри

сборка создаст термомеханические напряжения, которые заставят эти материалы с низким тепловым расширением охрупчиваться, вызывая растрескивание и повреждение. Чип-резисторы SMT и

конденсаторы особенно чувствительны к тепловому удару.

Кроме того, если вся сборка предварительно нагрета, можно снизить температуру оплавления и сократить время оплавления. Если нет предварительного нагрева, единственный способ

для дальнейшего повышения температуры оплавления или увеличения времени оплавления. Какой бы метод не подходил, его следует избегать.

Сокращение количества ремонтов делает доски более надежными

В качестве ориентира для температуры пайки используется другой метод пайки и другая температура пайки. Например, большая часть пайки волной припоя

температура составляет около 240-260 градусов C, температура пайки в паровой фазе составляет около 215 градусов C, а температура пайки оплавлением составляет около 230 градусов C. Правильно говоря,

температура повторной обработки не выше температуры оплавления. Хотя температура близка, никогда не удается достичь той же температуры. Это потому что

все процессы доработки требуют нагрева только локального компонента, а оплавление требует нагрева всей сборки печатной платы, будь то пайка волной ИК или паровая фаза

пайка оплавлением.

Другим фактором, ограничивающим температуру оплавления при доводке, является требование отраслевого стандарта, чтобы температура компонентов вокруг точки доводки

никогда не должен превышать 170 градусов. Поэтому температура оплавления при доработке должна быть совместима с размером самой печатной платы и размером компонента.

быть переплавленным. Поскольку это, по сути, частичная доработка печатной платы, процесс доработки ограничивает температуру обслуживания печатной платы. Диапазон нагрева локализованного

доработка выше, чем температура в производственном процессе, чтобы компенсировать поглощение тепла всей платой в сборе.

В этом смысле еще нет достаточных оснований указывать, что температура доработки всей платы не может быть выше температуры оплавления в производстве.

процесса, таким образом приближаясь к заданной температуре, рекомендованной производителем полупроводников.