Замена оборудования для пайки SMD, автоматическая замена шариков

Описание

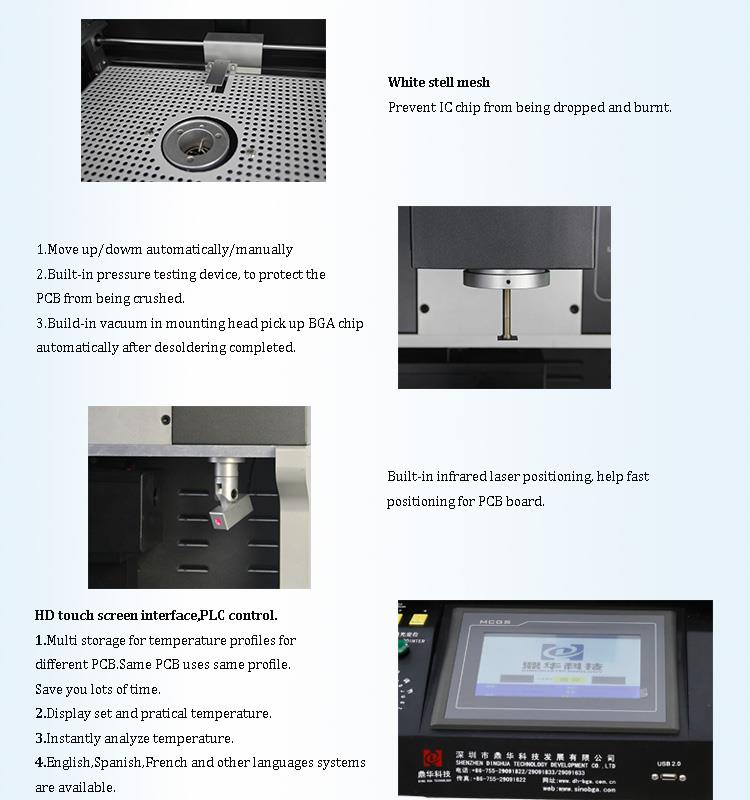

1. Применение лазерного позиционирования

Работайте со всеми видами материнских плат или PCBA.

Пайка, переболтовка и распайка различных типов микросхем: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, светодиодный чип.

2. Особенности продуктаОптическое выравнивание

3. Спецификация DH-A2

| Власть | 5300w |

| Верхний нагреватель | Горячий воздух 1200 Вт |

| Нижний нагреватель | Горячий воздух 1200Вт. Инфракрасный 2700 Вт |

| Источник питания | 220 В переменного тока ± 10%, 50/60 Гц |

| Измерение | Д530*Ш670*В790 мм |

| Позиционирование | Поддержка печатной платы с V-образным пазом и внешним универсальным крепежом |

| Контроль температуры | Термопара типа K, управление с обратной связью, независимое отопление |

| Точность температуры | ±2 градуса |

| Размер печатной платы | Макс 450*490 мм, Мин 22*22 мм |

| Тонкая настройка верстака | ±15 мм вперед/назад, ±15 мм вправо/влево |

| BGA-чип | 80*80-1*1мм |

| Минимальное расстояние между чипами | 0.15 мм |

| Датчик температуры | 1 (опционально) |

| Вес нетто | 70 кг |

4. Детали

5. Почему выбирают нашАвтоматический реболлинг оборудования для пайки SMD заменяет Split Vision?

6. Сертификат

Сертификаты UL, E-MARK, CCC, FCC, CE ROHS. Между тем, чтобы улучшить и усовершенствовать систему качества, Динхуа

прошла сертификацию аудита на месте ISO, GMP, FCCA, C-TPAT.

7. Упаковка и отгрузка

8. Отгрузка

ДХЛ/ТНТ/ФЕДЕРАЛ ЕХПРЕСС. Если вам нужен другой срок доставки, пожалуйста, сообщите нам. Мы поддержим вас.

9. Условия оплаты

Банковский перевод, Western Union, кредитная карта.

Пожалуйста, сообщите нам, если вам нужна другая поддержка.

10. Как работает DH-A2Замена оборудования для пайки SMD, автоматическая замена шариковработа?

11. Сопутствующие знания

Более трудоёмким аспектом изготовления паяльной маски является обработка паяльной маски, которая осуществляется посредством:

Помимо проводящей функции переходного отверстия, многие инженеры-проектировщики печатных плат проектируют его как готовую контрольную точку для продукта после сборки, а в некоторых случаях его можно даже спроектировать как отверстие для вставки компонента. В случае традиционной конструкции переходного отверстия цель состоит в том, чтобы предотвратить затекание припоя в отверстие во время процесса пайки. Если переходное отверстие используется в качестве контрольной точки или отверстия для вставки компонента, окно необходимо открыть.

Однако луженое масло для покрытия отверстия может легко привести к образованию оловянных шариков внутри отверстия. Поэтому значительная часть продукта оснащена переходным разъемом для решения этой проблемы. Эта обработка также применяется для облегчения упаковки позиции BGA. Однако, когда диаметр отверстия превышает 0,6 мм, это затрудняет закупорку (заглушка может не заполнить отверстие полностью). В результате луженое отверстие часто проектируется с полуоткрытым окном, которое имеет больший диаметр, чем одиночное отверстие (0.065 мм), а стенка и край отверстия в диапазоне 0,065 мм, затем распыляется оловом.

Обработка символов в основном включает добавление к символам контактных площадок и связанных с ними меток.

Поскольку расположение компонентов становится более плотным, необходимо следить за тем, чтобы символ не перекрывался контактной площадкой. Как минимум расстояние между символом и панелью должно составлять не менее 0,15 мм. Кроме того, рамка компонента и символ не всегда могут быть идеально распределены по печатной плате. Большая часть макета пленки выполняется машиной, поэтому, если корректировки не могут быть внесены во время проектирования, вы можете рассмотреть возможность печати только поля символов без печати символа компонента.

Общие знаки включают идентификацию поставщика, демонстрационный знак UL, класс огнестойкости, антистатический знак, производственный цикл, логотип, указанный клиентом, и другие. Важно уточнить значение каждого логотипа, а лучше всего обозначить и указать их расположение.

Вопросы изготовления лобзиков и форм

Лобзик в первую очередь должен быть рассчитан на легкую обработку. Интервал времени для электрического фрезерования следует определять в зависимости от диаметра фрезы (обычно 1,6 мм, 1,2 мм, 1,0 мм или 0,8 мм). При проектировании формы перфорированной пластины следует обратить внимание на то, превышает ли расстояние между отверстием и краем пластины толщину пластины. Минимальный размер канавки должен быть больше 0,8 мм. Если используется V-CUT, крайняя линия и медный слой должны находиться на расстоянии не менее 0,3 мм от центра V-CUT.

Кроме того, необходимо учитывать вопрос использования материалов. Поскольку спецификации для закупок сыпучих материалов относительно фиксированы, распространенные листовые материалы имеют такие размеры, как 930x1245 мм, 1040x1245 мм и 1090x1245 мм. Если единица поставки необоснованна, это может привести к значительным растратам материала.